革ができるまで

原皮と呼ばれる皮は、遠く北米やオーストラリアから 輸入されてきます。 そして綺麗な川が流れる、日本ののどかな田園地帯へ。 何故なら皮のなめしに取って、豊富な水はとても大事 なものだから。 それでは、部外者はなかなか覗けない、なめし工場の 中へいざ!ごあんな〜い!!

原皮はこんな感じ。皮ってなめす前は青白いんだよ!

なんだかきっちり畳まれちゃって、イメージと違うで

しょ?

ものすごく大きな「タイコ」と呼ばれる木の樽で洗った り、なめしたり。この段階でクロムなめしやタンニン なめしなど、最終使用目的に合わせてなめし、 皮に色々な耐久性を持たせます。

これはシェービングという裏削りの機械。 皮の厚さを揃えて、染色に備えます。 染色もタイコで下地染めをしますが、染色用は小さくて かわいいタイコもあります!

■工場で見かけた、不思議な道具。さて、何に使うものでしょう?

*皮の厚みを測る計測器。渋いね〜。

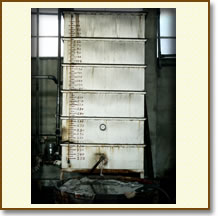

*タイコの中の水位を表すもの。

*たーくさんの元染料。

混ぜ合わせて使います。

タンニンなめしの終わった革。

気が付きました?

ここではもう「革」と呼ばれています!

わちふぃーるどでは、主にタンニンなめしの革を使って います。長く使えばつかうほど、風合いが増してくるの が魅力なのです。表面のコーティングも抑えているため 小さな傷が目立ってしまうこともありますが、革が本当 に好きだから、革味を大切にしたいのです。

タイコで下染をしたあとは、

1.染色した革の水分を取って伸ばし、

2.革を張って乾燥させてから革もみをして柔らかくし、

3.機械を使って、表面への着色をする。

4.希望の色に合わせるため、最後はデリケートな調整。

大変な工程を経て、写真のような綺麗な革になるのですね〜。

![]()